Invoering

In een wereld waar hygiëne, duurzaamheid en gemak consumentenkeuzes domineren, is wegwerpverpakkingen essentieel geworden. Van de ochtendkoffieruns tot afhalende maaltijden, papieren bekers zijn alomtegenwoordig - globally, jaarlijks meer dan 500 miljard papieren bekers worden gebruikt, een aantal dat wordt verwacht met 5% per jaar tot 2030 te groeien. Deze toename van de vraag heeft de vraag gemaakt papierbekmachine een hoeksteen van moderne productie.

Maar waarom papieren bekers? In tegenstelling tot plastic is papier biologisch afbreekbaar en vaak afkomstig van gerecyclede materialen, in overeenstemming met de wereldwijde drang naar milieuvriendelijke verpakkingen. Voor bedrijven vertaalt dit zich naar een markt die met kansen rijp is: cafés, fastfoodketens, luchtvaartmaatschappijen en gezondheidszorgfaciliteiten zijn allemaal afhankelijk van betaalbare, hygiënische papieren bekers. Of u nu een startup bent die op zoek is naar de markt of een onderneming die de productie wil opschalen, het begrijpen van de rol van papieren bekermachines is kritisch.

Deze gids duikt diep in hoe deze machines werken, hun typen, belangrijke functies en hoe een winstgevend bedrijf om hen heen te bouwen. We zullen ook opkomende trends, duurzaamheidsinnovaties en de uitdagingen van het schalen van de productie onderzoeken - u met de kennis afleggen om te gedijen in de revolutie voor wegwerpverpakkingen.

Wat is een papieren bekermachine?

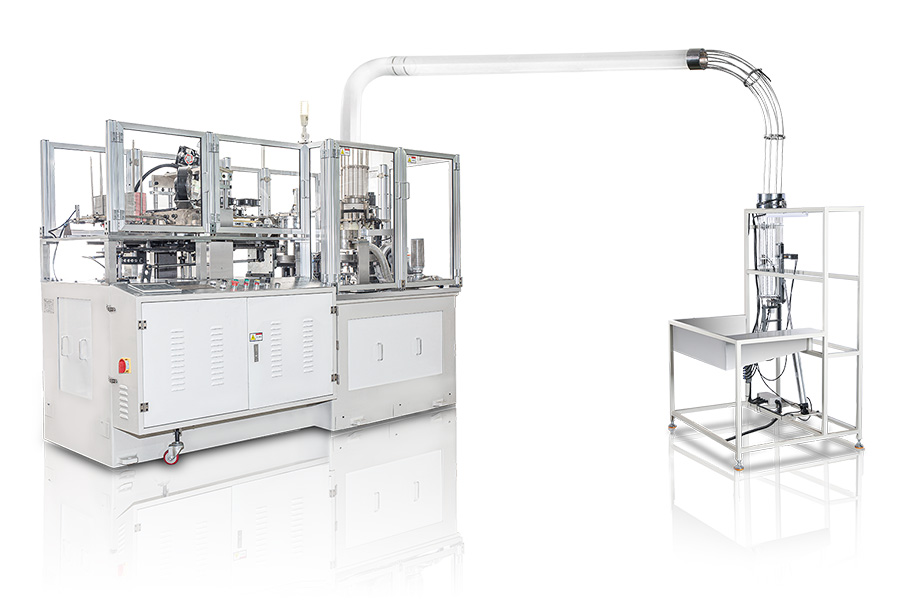

A papierbekmachine is een gespecialiseerd stuk apparatuur dat is ontworpen om platte papieren spaties te transformeren in functionele, lekvrije kopjes. Deze machines automatiseren het complexe proces van het vormen, afdichten en afwerken van papieren bekers, waardoor de behoefte aan handarbeid bij hoogwaardige productie wordt geëlimineerd.

In de kern, een papierbekmachine behandelt meerdere stappen in één continue workflow: het snijden van papier in precieze vormen, het vormen van cilindrische lichamen, het bevestigen van bodems, het afdichten van naden en krullende velgen. Moderne machines gebruiken geavanceerde technologieën zoals ultrasone lassen en programmeerbare logische controllers (PLC's) om consistentie te garanderen-zelfs voor high-speed productielijnen die honderden kopjes per minuut uitharden.

Wat deze machines onderscheidt, is hun aanpassingsvermogen. Ze kunnen bekers produceren voor warme dranken (bekleed met polyethyleen om warmte te weerstaan), koude dranken (vaak met dikker papier) of specialistische toepassingen zoals soepbekers (versterkt voor stijfheid). Deze veelzijdigheid maakt ze onmisbaar voor bedrijven die zich richten op diverse markten.

Soorten papieren bekermachines en hun mogelijkheden

Niet alles papieren bekermachines zijn gelijk gemaakt. Het juiste model hangt af van uw productiedoelen, budget en beschikbaarheid van arbeid. Hier is een gedetailleerde uitsplitsing van de hoofdtypen:

1. Handmatige machines

- Snelheid : <30 kopjes per minuut

- Automatisering : Vereist handmatige voeding van papieren spaties en toezicht op elke stap.

- Ideaal voor : Kleinschalige operaties, zoals lokale cafés of ambachtelijke producenten die aangepaste bekers maken.

- PROS : Lage kosten vooraf (€ 2.000 - € 8.000), gemakkelijk te bedienen, minimaal onderhoud.

- Nadelen : Beperkte output, arbeidsintensief, ongeschikt voor grote bestellingen.

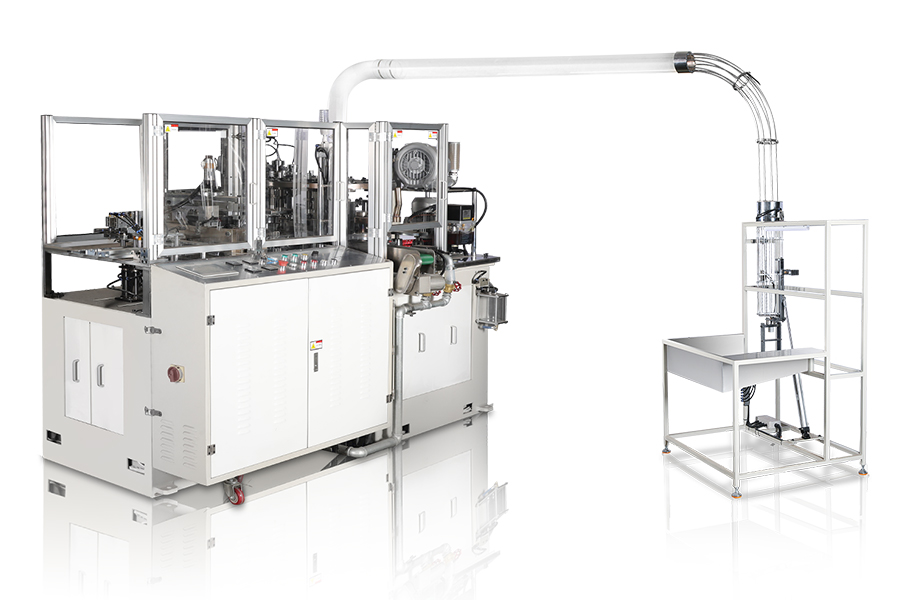

2. Semi-automatische machines

- Snelheid : 40-80 kopjes per minuut

- Automatisering : Automatiseert de kernstappen (afdichting, onderlopment) maar vereist handmatig laden van papieren rollen.

- Ideaal voor : Startups of kleine fabrikanten met een matige vraag (bijv. Het leveren van 10-50 lokale bedrijven).

- PROS : Balance -kosten en efficiëntie (€ 8.000 - € 30.000), flexibel voor kleine tot middelgrote bekergroottes.

- Nadelen : Heeft nog steeds 1-2 operators nodig, langzamer dan volledig automatische modellen.

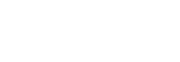

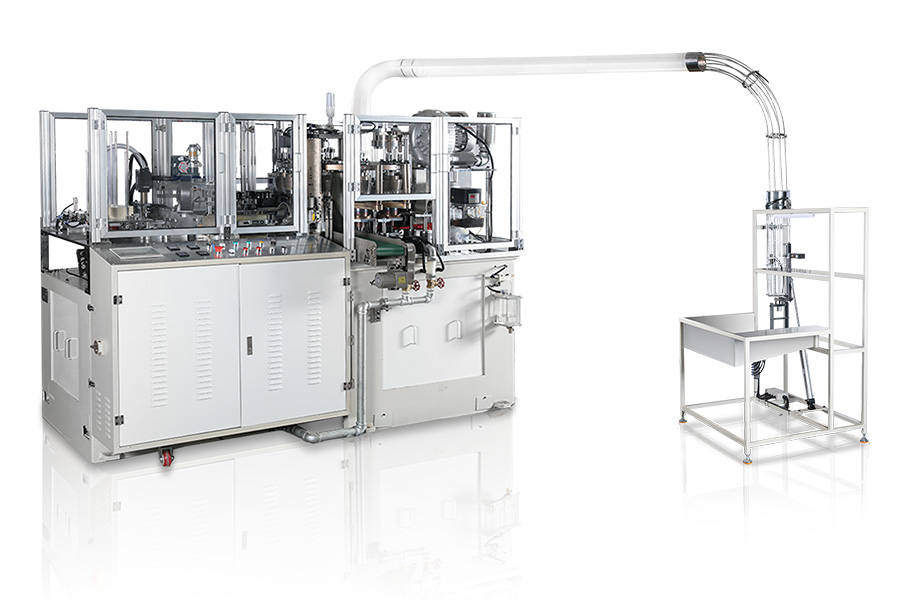

3. Volledig automatische machines

- Snelheid : 60–150 kopjes per minuut

- Automatisering : Volledig geïntegreerde workflow - van papieren rolvoeding tot het stapelen van afgewerkte bekers - gecontroleerd via een PLC -paneel.

- Ideaal voor : Middelgrote fabrikanten die regionale ketens of grote distributeurs leveren.

- PROS : Hoge doorvoer, consistente kwaliteit, verlaagt de arbeidskosten (€ 30.000 - € 100.000).

- Nadelen : Hogere initiële investering, vereist getrainde technici voor onderhoud.

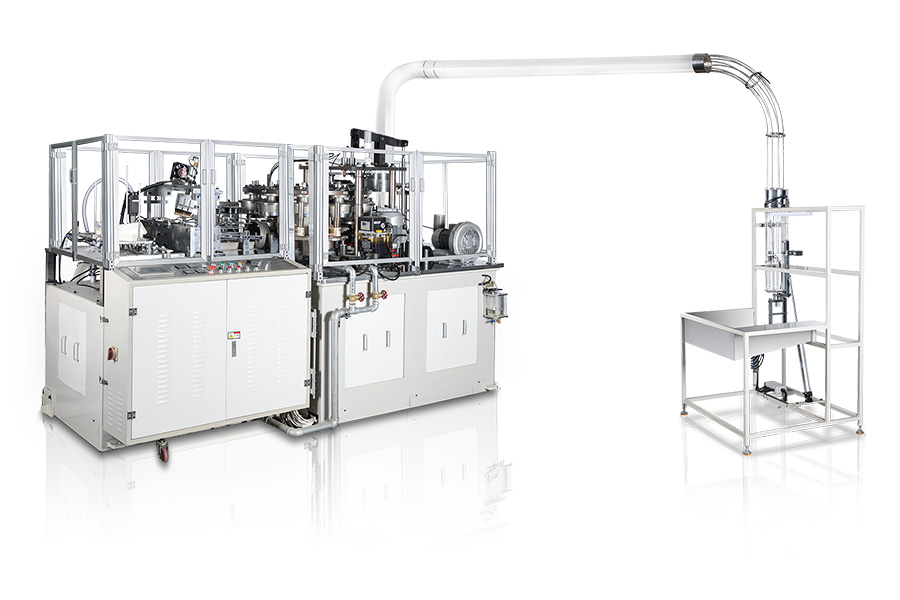

4. High-speed industriële machines

- Snelheid : 150-250 kopjes per minuut

- Automatisering : Robotische integratie, realtime foutdetectie en synchronisatie met stroomopwaartse/stroomafwaartse apparatuur (bijv. Printers, verpakkingslijnen).

- Ideaal voor : Grootschalige producenten die nationale merken, luchtvaartmaatschappijen of multinationale voedselketens leveren.

- PROS : Massieve output (dagelijks tot 360.000 kopjes), energiezuinig, aanpasbaar voor unieke bekerontwerpen.

- Nadelen : Premium -prijs (€ 100.000 - € 500.000), heeft speciale fabrieksruimte en geschoolde ingenieurs nodig.

Veelzijdigheid van cup maat

De meeste machines kunnen worden aangepast om kopjes verschillende maten te produceren met verwisselbare mallen:

- Klein (2–6 oz) : Espressoboppen, specerijcontainers of monsterbekers.

- Medium (8-16 oz) : De meest voorkomende maat voor koffie, thee of frisdrank.

- Grote (20-32 oz) : Gebruikt voor ijsdranken, milkshakes of soepen (vereist versterkt papier).

Hoe werkt een papieren bekermachine?

De magie van papieren bekermachines Liegt in hun vermogen om plat papier in een 3D, lekkende container in seconden te veranderen. Hier is een stapsgewijze uitsplitsing van het proces:

1. Papiervoeding en snijden

- Invoeren : Grote rollen karton (gecoat met polyethyleen of PLA voor waterdichting) worden in de voedingseenheid geladen.

- Snij : De machine gebruikt precisiebladen om het papier in twee vormen te snijden:

- Fanvormige spaties (voor de cup-body).

- Cirkelvormige schijven (voor de bekerbodem).

- Uitlijning : Sensoren zorgen ervoor dat elke blanco correct wordt geplaatst om jam of misvormde bekers te voorkomen.

2. Cup lichaamsvorming

- De waaiervormige blanco wordt in een cilinder gerold met behulp van mechanische armen.

- De overlappende rand is afgesloten om een naadloze zij naad te vormen. Dit wordt gedaan via:

- Ultrasone afdichting : Hoogfrequente trillingen smelten de coating van het papier, waardoor een sterke, schone binding ontstaat. Snel en energiezuinig maar vereist een precieze afstemming.

- Hete luchtafdichting : Verwarmde lucht smelt de coating, geschikt voor dikkere papieren of polyethyleen voeringen. Meer veelzijdig maar gebruikt meer energie.

3. Onderste bevestiging

- Een cirkelvormige schijf wordt in de machine gevoerd en aan de basis van de cilinder geplaatst.

- De onderkant van de onderkant Gebruikt druk en warmte om de rand van de beker op de schijf te krimpen, waardoor een lekkende afdichting ontstaat. Deze stap is van cruciaal belang - zelfs een kleine opening kan lekken veroorzaken, waardoor de functionaliteit van de beker wordt verpest.

4. Rand krullen

- De bovenrand van de beker is naar buiten gekruld met behulp van een roterende dobbelsteen. Dit dient twee doelen:

- Voorkomt dat het papier rafelt en zorgt voor een soepele drinkervaring.

- Voegt stijfheid toe, waardoor de beker gemakkelijker te houden en te stapelen is.

5. Verzameling en stapel

- Afgewerkte bekers worden automatisch gestapeld in nette palen (meestal 50-100 kopjes per stapel).

- Sommige machines integreren met transportbanden om stapels over te dragen naar verpakkingseenheden, waarbij bekers in plastic of karton worden gewikkeld voor verzending.

Belangrijke componenten van een papieren bekermachine

Om de betrouwbaarheid van een machine te begrijpen, is het essentieel om zijn kernonderdelen en hun rollen te kennen:

- Papiervoedingseenheid : Uitgerust met rollen en spanningsregelingen om papier soepel te laten stromen zonder te scheuren of te jammen.

- Afdichtingssysteem : Inclusief ultrasone transducers of hotluchtmondstukken, plus drukplaten om sterke naden te creëren.

- Onderkant van de onderkant : Een set sterft die de basis van de beker krimpt en verzegelt-vaak het meest slijtagevrije deel, waarvoor regelmatige vervanging vereist is.

- Rand krullende eenheid : Roterende gereedschappen die de bovenrand van de beker vormen, verstelbaar voor verschillende bekermaten.

- PLC -bedieningspaneel : Een touchscreen -interface om snelheid, temperatuur en bekerformaat in te stellen. Geavanceerde modellen loggen van productiegegevens voor kwaliteitscontrole.

- Veiligheidswachten : Sensoren en fysieke barrières om operators te beschermen tegen bewegende delen, cruciaal voor de naleving van de veiligheidsnormen op de werkplek (bijv. EU's CE -markering).

Factoren om te overwegen bij het kopen van een papieren bekermachine

Investeren in een papierbekmachine is een langdurige beslissing. Dit is wat te evalueren voordat u koopt:

1. Productiecapaciteit

- Bereken uw geprojecteerde vraag: een klein café heeft mogelijk 10.000 kopjes maandelijks nodig, terwijl een distributeur 1 miljoen kan vereisen.

- Kies een machine die uw huidige behoeften overschrijdt (bijv. Als u 50 kopjes/minuut nodig hebt, kies dan voor een model van 70 kopjes/minuut om groei mogelijk te maken).

2. Cup maat en ontwerpflexibiliteit

- Zorg ervoor dat de machine uw doelmaten kan verwerken (bijvoorbeeld 12 oz voor koffie, 24 oz voor ijsdranken).

- Als u van plan bent om aangepaste ontwerpen aan te bieden, zoek dan naar compatibiliteit met in-line printers of etiketteringsmachines.

3. Automatiseringsniveau

- Arbeidskosten variëren per regio: in gebieden met een hoog loon bespaart een volledig automatische machine op de lange termijn geld. In lage lonen kunnen semi-automatische modellen kosteneffectiever zijn.

4. Energie -efficiëntie

- Zoek naar machines met energiebesparende kenmerken (bijv. Variabele snelheidsmotoren, warmteverstelsystemen). Na verloop van tijd verminderen deze de elektriciteitsrekeningen aanzienlijk.

5. Ondersteuning van de fabrikant

- Merken prioriteit geven aan een lokaal servicetwerk. Downtime als gevolg van gebroken onderdelen kunnen duizenden verloren productie kosten.

- Controleer beoordelingen: Betrouwbare fabrikanten (bijv. Jochamp, Grace) bieden 1-2 jaar garanties en 24/7 technische ondersteuning.

6. Naleving van normen

- Zorg ervoor dat de machine voldoet aan de voorschriften voor voedselveiligheid (bijv. FDA -goedkeuring voor materialen) en veiligheidscertificeringen (CE, ISO).

Onderhoud en probleemoplossing

Een goed onderhouden papierbekmachine kan 10 jaar meegaan. Hier is een onderhoudsschema om downtime te minimaliseren:

Dagelijkse taken

- Reinig de afdichtingsunit om papierstof te verwijderen (opbouw kan ongelijke afdichting veroorzaken).

- Smeer bewegende delen (gebruik smeermiddelen van voedselkwaliteit om verontreiniging te voorkomen).

- Inspecteer papierrollen op tranen of verkeerde uitlijning.

Wekelijkse taken

- Controleer riemen en ketens op slijtage; Draai of vervang indien nodig vast.

- Kalibreer de temperatuurinstellingen voor afdichting (schommelingen kunnen zwakke naden veroorzaken).

- Testsensoren (bijv. Jam -detectoren) om ervoor te zorgen dat ze afsluitingen activeren wanneer dat nodig is.

Maandelijkse taken

- Vervang versleten snijbladen of sterft (saai gereedschap veroorzaakt haveloze randen).

- Inspecteer elektrische verbindingen op corrosie of losse draden.

- Diepe speur van het PLC-paneel om oververhitting te voorkomen.

Veel voorkomende problemen en oplossingen

- Papierjams : Vaak veroorzaakt door verkeerd uitgelijnde rollen of overmatige snelheid. Verminder de snelheid en pas de voedingsspanning aan.

- Lekkende naden : Controleer de afdichtingstemperatuur (te laag = zwakke binding; te hoog = gesmolten coating). Herkalibreer de afdichtingsunit.

- Ongelijke velgen : Curling -tools kunnen worden gedragen of verkeerd uitgelijnd. Vervang sterft of pas de druk van de curlingseenheid aan.

- Motor oververhitting : Overbelast de machine (bijvoorbeeld uren met maximale snelheid met maximale snelheid). Sta koele perioden toe of upgrade naar een motor met een hogere capaciteit.

Een papieren beker bedrijf starten: van setup tot winst

Het lanceren van een Paper Cup -bedrijf vereist zorgvuldige planning. Hier is een stapsgewijze routekaart:

1. Marktonderzoek

- Identificeer uw niche: levert u lokale cafés, zakelijke klanten of milieuvriendelijke merken (bijvoorbeeld met behulp van gerecycled papier)?

- Concurrenten analyseren: welke prijzen brengen ze in rekening? Van welke bekermaten is veel vraag? Zijn er hiaten (bijvoorbeeld biologisch afbreekbare soepbekers)?

2. Businessplan

- Kostenprojecties : Inclusief machinekosten, grondstoffen (papierrollen), arbeid, nutsbedrijven en verpakkingen.

- Prijstrategie : Bereken per cup-kosten (bijv. € 0,02 per kop) en voeg een opmaak (30-50%) toe om groothandelsprijzen te bepalen.

- Verkoopkanalen : Partner met distributeurs, verkoop rechtstreeks aan bedrijven of lijst op B2B-platforms (Alibaba, Made-in-China).

3. Opstelling voor faciliteiten

- Ruimte : Een kleine machine heeft 100-200 m² nodig; Industriële lijnen vereisen 1.000 m² met ventilatie (om papieren stof aan te kunnen).

- Nutsvoorzieningen : Zorg voor toegang tot 3-fase elektriciteit (voor grote machines) en water (voor het reinigen).

4. Sourcing -materialen

- Papierrollen: kies leveranciers die food-grade, duurzame opties aanbieden (bijv. FSC-gecertificeerd papier, PLA-coatings).

- Reserveonderdelen: voorraad gemeenschappelijke vervangingen (messen, riemen) om vertragingen te voorkomen.

5. Naleving

- Registreer uw bedrijf en verkrijg licenties (bijv. Certificering voor voedselcontactmateriaal in de EU).

- Volg de lokale voorschriften: bijvoorbeeld, de plastic-richtlijn van de EU vereist dat bekers tegen 2030 recyclebaar zijn, waardoor de vraag naar door PLA omzoomde modellen wordt geduwd.

Kosten- en ROI -analyse

Het starten van een Paper Cup -bedrijf omvat aanzienlijke investeringen vooraf, maar het rendement kan lucratief zijn. Hier is een gedetailleerde uitsplitsing van de kosten:

| Categorie kosten | Geschatte kosten (EUR) | Aantekeningen |

|---|---|---|

| Machine (semi-automatisch) | 10.000 - 30.000 | Geschikt voor startups. |

| Machine (volledig automatisch) | 50.000 - 150.000 | Voor middelgrote productie. |

| Grondstoffen (maandelijks) | 5.000 - 20.000 | Hangt af van volume (papieren coatings). |

| Arbeid (maandelijks) | 3.000 - 10.000 | 1–2 operators voor semi-automatisch; 1 voor volledig automatisch. |

| Faciliteit huur (maandelijks) | 1.000 - 5.000 | Gebaseerd op locatie en grootte. |

| Hulpprogramma's (maandelijks) | 500 - 2.000 | Elektriciteit (zwaarste kosten) water. |

| Marketing en licenties | 2.000 - 5.000 | Eerste branding- en nalevingskosten. |

ROI -tijdlijn

- Kleine schaal : Met een semi-automatische machine die maandelijks 50.000 bekers produceert met een winst van € 0,05 per kopje, verdient u € 2.500/maand. Het terugverdienen van een investering van € 20.000 duurt ~ 8 maanden.

- Grootschal : Een hogesnelheidsmachine die maandelijks 1 miljoen bekers produceert met € 0,03 winst per cup verdient € 30.000/maand. Het terugverdienen van een investering van € 200.000 duurt ~ 7 maanden.

De winstmarges variëren per markt: premium milieuvriendelijke cups (bijv. PLA-gevoerde) beheersing van hogere prijzen, terwijl bulkorders voor fastfoodketens slankere marges hebben maar een groter volume.

Innovaties in Paper Cup Machine Technology

De industrie evolueert snel, gedreven door duurzaamheidseisen en automatisering. Hier zijn de nieuwste trends:

1. Eco-vriendelijke aanpassingen

- Machines ondersteunen nu plastic-vrije coatings (bijv. PLA, een plantaardig alternatief voor polyethyleen).

- Sommige modellen integreren met recyclingsystemen, waardoor de productie van kopjes uit 100% gerecycled papier mogelijk is.

2. Slimme productie

- IoT -integratie : Sensoren bewaken machineprestaties in realtime, waarschuwingen voor onderhoud verzenden via mobiele apps.

- AI-aangedreven inspectie : Camera's detecteren defecten (bijv. Zwakke naden) en passen de instellingen automatisch aan om afval te verminderen.

3. Energie- en materiaalefficiëntie

- Zegeling met weinig verwarming : Nieuwe ultrasone technologie gebruikt 30% minder energie dan het afsluiten van hete lucht.

- Minimaal afvalontwerp : Machines snijden papieren spaties met precisie, waardoor het schroot met maximaal 15%wordt verminderd.

4. Aanpassingsmogelijkheden

- In-line afdrukmodules maken full-colour ontwerpen mogelijk, waardoor de noodzaak van afzonderlijke afdrukmachines wordt geëlimineerd.

- Snelle verandering sterft de operators in <10 minuten van de operators schakelen, ideaal voor bestellingen met kleine batch.

Conclusie

De papierbekmachine is meer dan een hulpmiddel - het is een toegangspoort tot een bloeiende industrie. Omdat consumenten en bedrijven prioriteit geven aan duurzaamheid en hygiëne, zal de vraag naar betaalbare, hoogwaardige papieren bekers alleen maar groeien.

Succes in deze ruimte vereist het in evenwicht brengen van vooraf investeringen met langdurige efficiëntie: het kiezen van de juiste machine, prioriteit geven aan onderhoud en het voorblijven van trends zoals milieuvriendelijke materialen en slimme productie. Of u nu een kleine startup of een grote onderneming bent, de sleutel is om uw productiemogelijkheden af te stemmen op marktbehoeften.

Met de juiste strategie, a papierbekmachine is niet alleen een uitgave - het is een investering die tientallen jaren gestage winst kan genereren, waardoor het een hoeksteen is van de wegwerpverpakkingsrevolutie.